Cross docking

Cross docking nella logistica

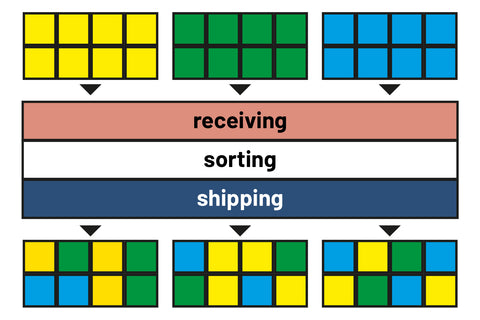

Il cross docking (CD) si riferisce a un tipo di movimentazione delle merci. L’obiettivo è quello di non stoccare più le merci, ma di movimentarle e inoltrarle direttamente. Il cross docking può ridurre i costi di stoccaggio ed è particolarmente adatto alla gestione di grandi quantità di merci.

Costi di stoccaggio come fattore di costo

Flessibilità e pressione sui costi sono questioni fondamentali quando si tratta di aumentare la competitività e le prestazioni di un’azienda. I costi di stoccaggio sono un fattore di costo significativo per le aziende manifatturiere. In particolare, le spese per la fornitura delle necessarie capacità di stoccaggio e la movimentazione dei processi sono fattori significativi. La logistica di cross docking è un modo per ridurre i costi di stoccaggio e i tempi di lavorazione.

Vantaggi del cross docking

La gestione delle merci senza magazzino di stoccaggio e inventario presenta dei vantaggi. Il cross docking:

- riduce i requisiti di spazio di stoccaggio e le scorte

- riduce il numero di fasi del processo e i costi di stoccaggio

- riduce i tempi di lavorazione

- migliora la puntualità delle consegne

Varianti possibili

Esistono tre versioni della logistica cross docking, ciascuna delle quali si differenzia a seconda delle fasi saltate di deposito, stoccaggio e prelievo:

- Sistema a fase singola (pre-picking orientato al cliente): il mittente o il fornitore annota l’indirizzo del destinatario sulla merce. La merce viene prelevata, imballata e costituisce un’unità logistica. L’inoltro al destinatario avviene senza modifiche nell’area di spedizione. La consegna avviene direttamente all’acquirente attraverso i punti di trasbordo.

- Sistema a due fasi (prelievo a monte articolo per articolo): conosciuto anche come “transhipment system”, il fornitore invia la merce inalterata al punto di trasbordo. Segue un nuovo picking in nuove unità e la consegna a destinatari diversi. È un caso particolare di sistema a più fasi ed è noto anche come Break Bull Cross Docking (BBCD).

- Sistema a più fasi: oltre alla raccolta vera e propria, qui si svolgono altre fasi del processo. La merce non viene solo risistemata ma vengono effettuate attività aggiuntive come l’imballaggio o l’etichettatura.

Nel settore della vendita al dettaglio, la distribuzione dei carichi completi in base al punto vendita è una variante tipica.

Esempi di procedura

Un’azienda vende prodotti. Questi vengono fabbricati dalla produzione dell’azienda e acquistati. Nel caso della logistica di magazzino classica, l’azienda immagazzina i prodotti di propria produzione e anche le altre merci. I dipendenti prelevano gli ordini dei clienti dal magazzino, li imballano nell’area di spedizione e spediscono.

Il cross docking è diverso: vengono stoccate e prelevate solo merci provenienti dalla produzione dell’azienda. Il fornitore consegna i prodotti commerciali in tempo utile per la data di spedizione; questi sono collegati all’ordine del cliente nell’area di spedizione.

Prerequisiti fondamentali per un cross docking di successo

La fluidità dei processi lungo la catena del valore è essenziale. I soggetti coinvolti nella catena di fornitura devono essere informati in modo trasparente sulle fasi del processo, ed è importante una comunicazione continua dal produttore al fornitore al cliente.

Di conseguenza, il rispetto dei termini di consegna concordati è fondamentale per il successo. I prodotti giusti devono arrivare al cliente giusto, nella quantità giusta e al momento giusto. Per raggiungere questo obiettivo, devono essere coinvolti tutti i partecipanti alla catena di fornitura e conviene garantire un flusso di dati e informazioni in tempo reale. Le aziende che dispongono delle necessarie soluzioni informatiche e di una complessa tecnologia di magazzino sono avvantaggiate.

L’obiettivo del processo di distribuzione senza scorte è quello di non immagazzinare più le merci, ma di trasbordarle immediatamente e inviarle al cliente. La concezione e l’integrazione del cross docking è un processo complesso che non deve essere sottovalutato. Il metodo è particolarmente interessante per le aziende che gestiscono grandi quantità. Viene utilizzato, ad esempio, nel settore della vendita al dettaglio, dove i singoli negozi solitamente vengono riforniti attraverso magazzini centrali.